電爐氧槍

- 聯系我們

發布者:武漢南銳

上架時間:2023-06-17 10:46:32

產品描述: 提高電爐噸鋼用氧量,是強化電爐冶煉、提高電爐節奏有效手段之一。如何高效地將氧氣輸入到電爐爐內,對提高電爐煉鋼的冶煉節奏,生產成本的大幅度下降是非常重要的。

1.概述

提高電爐噸鋼用氧量,是強化電爐冶煉、提高電爐節奏有效手段之一。如何高效地將氧氣輸入到電爐爐內,對提高電爐煉鋼的冶煉節奏,生產成本的大幅度下降是非常重要的。

目前,電爐煉鋼氧氣產生的化學能在電爐能量輸入中已占了較大的比例,達到20-30%。特別是電爐采用熱裝鐵水后,化學能的比例達到總能量的40%以上,相當于電爐增加了近一倍的能量輸入,大量輸入氧氣已成為現代電弧爐煉鋼工藝的一個主要特點。

武漢南銳工程技術有限公司具有完全自主知識產權的電爐爐壁模塊化智能供氧系統能有效地將化學能引入電爐熔池中,對熔池進行集束吹氧,完成助熔,二次燃燒,和強化脫碳升溫等冶金任務。

2. 工藝條件

公稱容量 50~90噸

爐殼直徑 6100mm

每爐出鋼量 90-100噸

留鋼量 22.4噸

變壓器 71.5MVA,85MVA(可過載)

電極直徑 610mm

極心圓直徑 /

制氧能力 3000Nm3/h(峰值5000)

氧氣壓力: 1.6MPa

主要鋼種 GCr15

鐵水熱裝比 0

冶煉時間 80min(設計60min)

年產量 30萬噸(設計50萬噸)

加料次數 2次

燒嘴能力 3MW

噴碳能力: 60kg/min

3. 工藝說明

電爐冶煉技術發展至今,已越來越依賴于利用輔助能源以降低消耗,減少冶煉成本,特別是從八十年代以來,煉鋼電弧爐在降低生產成本方面的一個重要措施是利用輔助能源及富氧技術部分取代電能。

盡管如此,氧氣技術的綜合利用對電爐技術發展的影響更是顯而可見,從早先的氧氣管人工吹氧到后來的爐壁助熔燒嘴,燃油燃氣燒嘴,從消耗性氧氣管到自耗型爐門氧槍再到爐門水冷碳氧槍,近十余年內發展極快;世界上現有較高操作和設備水平的50噸以上大電爐幾乎都采用了多項氧氣組合供氧技術,除爐門氧槍外,大多數在爐墻上裝有氧氣或氧燃噴嘴,多的在爐內甚至裝了9支燒嘴。水冷型爐門超音速氧槍對系統供氧能力要求略低,角度固定,反應區域小(對于爐容量較小而路門尺寸較小的爐子而言尤其如此),槍頭易拉弧漏水不易更換,易造成爐壁和爐蓋上廢鋼的噴濺,影響冶煉時間并造成大沸騰等安全事故.

在此基礎上,集爐壁燒嘴,爐門氧槍,爐壁氧槍功能于一體而擯棄其缺點的第四代智能化多功能集束射流氧槍技術應運而生,適合于各種類型電弧爐在不同料型,設備水平,供電水平和生產品種下的冶煉生產需求,其主要特點:

通過安裝模塊化水冷箱協助將氧氣導入熔池,射流行程短,出口處集束中心流股速度大于2.0馬赫。

完全可調節的主氧和次氧可在冶煉各期有效實現預熱,助熔,二次燃燒,脫碳,升溫等各項冶金功能。

爐內均勻分布的多個反應區,可有效的進行脫碳并形成環流。

氧氣綜合利用效率高于70%,脫碳速度可達0.10-0.12%;.

氧氣噴頭和氧燃噴頭可以簡單互換

系統氧氣流量調節工作穩定,準確,系統設定進行自動吹煉,控制水平高

安裝簡單,投資省,見效快。

電爐早期用氧的目的是為了提高廢鋼熔化速率,采用超音速氧氣射流是為了促進碳氧反應以及利用其動能與化學能,特別是在留鋼留渣或熱裝鐵水的情況下可促進盡早進行富氧操作并加強熔池攪拌,從而縮短冶煉時間,提高生產效率,降低電耗。

采用爐壁智能模塊化供氧技術,氧氣射流到熔池表面的噴射距離比常規的爐壁助熔燒嘴減少40%以上(根據爐子尺寸和安裝位置不同而有所波動),加上氧槍噴頭特殊的拉瓦爾孔型設計,能夠有效地利用超音速射流,使其穿透力和利用效率大大地提高。

根據用戶的設備(包括供氧)和操作水平,我們推薦采用能夠有效地實現強化冶煉,提供生產效率的電弧爐爐壁模塊化智能集束供氧系統。

一般說來,加入爐中的廢鋼,按Richard L.Reddy研究結果,在熔池中碳含量為1.05%,廢鋼含碳量為0.3%時,熔化速率如下表:

熔池溫度 ℃ 廢鋼熔化速率 mm/min

| 熔池溫度 ℃ | 廢鋼熔化速率 mm/min |

| 1480 | 1.0 |

| 1500 | 2.2 |

| 1520 | 4.0 |

| 1540 | 6.0 |

| 1560 | 8.0 |

這是一個靜態下廢鋼的熔化速率,即使加上電弧加熱的因素,速度也是很慢的,滿足不了電爐快速冶煉的要求,因此在此處布置一支集束氧槍,相當于提供一個移動的點熱源,而且驅動鋼水運動;氧槍供氧流量的靈活可調性更使其適應冶煉各期和不同加料速度下的操作模式.靠近加料口處的氧槍布置與其有一定的距離,同時也有利于化渣促進煉鋼物化反應,加快鋼水環流。

噴碳造泡沫渣可以在爐壁實現,通過設在水冷模塊上的噴碳孔,采用1-2處噴吹碳粉,當然也可以維持現有爐門碳氧槍噴碳造泡抹渣方式不變。

氧槍集束流量設計能力為1500Nm3/h,槍前氧壓要求為0.9Mpa以上;二次燃燒用次氧單支的設計流量為300-400Nm3/h。

碳粉噴吹系統,能力為5-30kg/min,可分兩路噴入爐內。

3.1 助熔

模塊化吹氧技術可產生主氧和輔氧兩種射流,保證了合理的射流結構;由于廢鋼料型和熱態金屬的比例不同,通過軟件設置和流量調節,根據熔化不同階段,始終保持有效的加熱面積,同時避免不恰當吹氧形成的爐料“搭橋”垮斷電極。在電爐留鋼量較多時,常規情況下就可以提前以大流量方式供氧,如兌入鐵水則條件更好.

3.2 二次燃燒

二次燃燒的技術實質是通過富氧操作充分地利用未完全燃燒產生的CO氣體進行二次燃燒的化學能量,從而加速熔化廢鋼,而二次燃燒的難點在于工作點的界定,通過控制程序對廢鋼區域的軟吹及硬吹相調節,實現二次燃燒。充分利用二次燃燒的熱量,既有利于節約能量,又加大了廢鋼的預熱效率,實為一舉雙得.

3.3 全程泡沫渣埋弧冶煉

利用模塊化技術結合控制噴粉及爐中多點噴碳能力進行吹氧和噴碳可形成并維持很好的泡沫渣。而且,由于多點噴碳、預留鋼水或兌入熱鐵水操作,可在冶煉過程的早期形成泡沫渣。

模塊上的噴碳孔設計十分有利于拆卸和清理。

3.4 鋼水脫碳及升溫

根據爐子容量和內部尺寸分開布置一個或多個吹氧模塊,在氧化期,相當于在爐內多個反應區域進行供氧脫碳,射流的角度偏心,推動了鋼水的循環流動,加上集束式供氧能更好地攪拌熔池,這保證了溫度的均勻性以及促進了渣/金屬的物質傳遞。

傳統冶煉條件下,初煉鋼水含碳范圍在0.30-1.20%左右時,脫碳效率平均達0.03-0.05%/min;集束射流條件下,在溫度和渣況合適時平均脫碳速度可達0.10%/min甚至更高,且由于提前供氧,脫碳范圍也大大加寬,這尤其適用于加入鐵水或生鐵比例較高或者是冶煉低碳品種的情況。

由于集束氧流的強烈攪拌作用,在氧化早期極大地改善了脫P反應的動力學條件,也就是說:在原始條件大致相同時,脫P效果大大提高,這對于廢鋼質量和品質的適應性加強和提高特殊鋼產品的內部質量均有現實意義.

4. 設備說明

爐壁吹氧模塊化智能供氧系統有1個集束吹氧模塊。模塊上裝有一個以2.0馬赫數供氧的超音速集束噴槍。為保證金屬收得率,減少渣中的(FeO)含量,采用爐壁噴吹碳粉,模塊上可裝一個碳粉噴射孔,能讓一根管子從爐內任何點位的水冷模塊處噴碳,以形成泡沫渣埋弧冶煉。

用于電弧爐的爐壁模塊化智能供氧系統由以下幾個主要部分組成:

4.1 二次水冷模塊

數量:帶超音速主氧及輔氧的吹氧模塊

大小:尺寸(初步)高742mm*厚382mm*寬420mm,

重量:約700kg,

模塊有冷卻水進出和碳粉噴吹三個公用介質接口

功能:安裝并固定氧槍、碳槍,水冷保護。連接冷卻水,冷卻水流量為20-30t/h,水壓大于0.35Mpa。

主要結構特征:

模塊的表面有掛渣設計,模塊的具體尺寸根據爐殼的實際情況專門優化設計:用于對氧槍固定和保護,兩個開孔分別用于吹氧和噴碳,通過模塊上配備的安裝接手和夾持噴射器的法蘭將其固定在水冷爐壁。

材質:由無氧銅整體澆注成型,導熱能力強;內部采用螺旋式水冷通道,冷卻效果好;進出水處安裝熱電偶以對工況進行監控,防止因垮料或大塊廢鋼導致的對爐襯或氧槍的損壞,以便控制系統調節參數,并在冶煉進程中逐步恢復原設置。

模塊為消耗件,正常使用條件下其壽命大于3-5個月,拆卸下來后可進行簡單必要的修補.

4.2 超音速氧氣噴槍

數量:1支

大小:氧氣燃燒室的槍體為不銹鋼材質,長度大約800mm,直徑約160mm

重量:約50kg。不銹鋼及銅的復合體。

功能:脫碳、助熔、二次燃燒

主要結構特征:

氧槍的專利設計產生主氧和次氧兩種射流,具有預熱廢鋼,吹氧助熔,二次燃燒和脫碳升溫功能.

氧氣噴頭采用特殊的拉瓦爾孔型設計,不銹鋼質槍體,銅制槍頭,內置冷卻.使得氧氣射流在助熔,脫碳等方面獲得極強的優勢,系統可取得比傳統方式高出一倍以上的效率,; 消除火焰逆燃回火,可使緊鄰的水冷爐壁熱負荷減至小。防止和清除燃燒室中蓄積的燃燒沉積物.

氧槍用螺栓安裝在水冷模塊上,噴射角度為43-45度,每個模塊配置一支。有三個公用介質接口(沒有COG)氣體條件下,包括冷卻水進出,氧氣進口等.

槍頭為消耗件,按要求正常使用,其壽命大于二個月。

4.3氧氣流量控制站

數量:1組

外形:3600mm×1600mm×2400mm(初步設計)

重量:1600-1800kg

功能:氧氣流量、壓力控制調節,系統保護控制

設備特征:每個系統由一套單獨的氧氣流量控制站進行控制,氧氣閥站是一個高度集成的功能單元,提前預組裝、測試并安裝在滑動底板上。全部部件均進行了特殊清洗以保證安全的需要,然后密封提交用戶,在供方的指導下組織安裝。

氧氣閥站對通往每個氧氣模塊的氧氣流通過PLC和氣動執行機構進行單獨控制,而且,當用戶需要爐門氧槍時,同時可以通過預留的支路實現對爐門氧槍的智能控制。

閥站的閥門和儀表配備了所有安全生產所必需的裝置,主要有:高可靠性防爆壓力開關,自動切斷閥,壓力、差壓變送器、氣動控制閥、電磁閥,泄壓閥,壓力表,止回閥等。易于接近,所以即使偶然出現故障需要進行維護時也能保證安全,快速地排除故障,管道均由不銹鋼管連接。

閥站所用閥門,調節元件等主要采用德國的公司原裝世界的產品,設計精巧,使用可靠,美觀大方,免維護使用.

4.4 操作控制系統

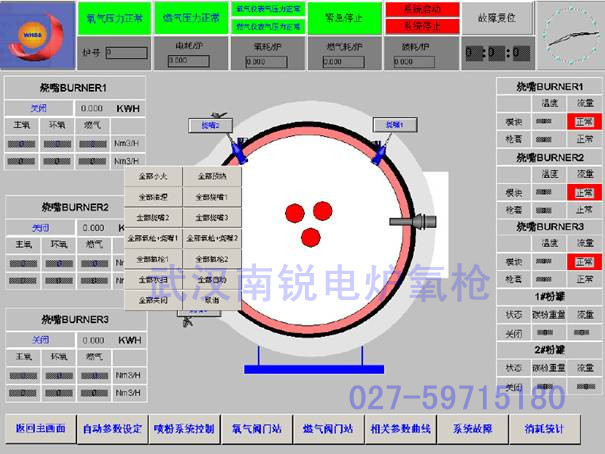

操作控制系統配置:SIEMENS-S-7(300/400)型PLC,包括工業以太網設備,可為系統提供可靠的邏輯控制。人機界面采用WinCC軟件。預留與二級計算機系統接口。采用S7型PLC,具有編程程序容量大,I/O量更多,通訊方面,主站適應多個S7、HMI系統連網等明顯特點。

臺前監控采用品牌商用PC機,全面預裝WINDOWS操作系統及實用程序。畫面設計簡潔且美觀大方,相互間切換時間短,并充分保證抗干擾性和安全運行,見附圖。

系統功能:

該系統根據電爐的功率情況,可以提供不同的氧氣吹煉控制程序。操作程序充分考慮到了熔煉車間大氧流量潛在的限制范圍并能在短期氧氣供應無法滿足系統需要的情況下采取合適的應急操作。

根據爐料組成的不同、熱裝比,冶煉工藝的不同、鋼種的變化等情況,系統設置了多個不同的操作程序,如果用戶覺得需要,計算機還允許設置更多的操作程序。設置了多個應用程序,如低,中,高碳鋼等,系統可根據終點碳含量,通過程序設計,采用不斷優化控制,對脫碳速度進行設定。

控制系統能執行安全生產所需的邏輯控制,并可提供故障診斷和報警指示。控制系統通過工業以太網與主控室相連,有助于技術人員解決故障和進行性能分析。本系統的人機界面采用了直視式界面,界面設計與用戶要求相結合,參見主界面示意圖。該裝置顯示過程控制所必需的全部信息,包括各類設備的實時工作狀態,介質的狀態和各類相干參數的實時數值以及諸如氧耗,電耗等累進數值等;根據工廠要求,還可設定一定歷史時段的的數據和實時數據儲存,并且能讓操作人員根據要求改變氧氣射流的運行模式。

系統可根據能量消耗的累積數據,按設定程序要求調整整個系統流量輸入的情況并自動進行噴碳操作,這類程序設計思想與國內外通行的控制模式實為異曲同工。

4.5 粉罐及噴吹系統(可選)

數量:1套

大小:4000×2000×1500

功能:采用PLC控制系統控制不同的噴碳模式,控制噴吹時間和噴粉量,噴粉量實際范圍可達5-30kg/min。

碳粉噴吹系統具有碳粉重量稱量,單爐累積碳粉用量,在線噴粉量顯示,開關,載氣壓力顯示等等。

4.5.1料斗

功能:儲存碳粉,阻隔異物,防止堵塞

主要部件:料斗,篩網,刮輪,蓋板等

容積: 大小依據材料的包裝和加料方式決定。

4.5.2 噴粉罐

用于輸送粉劑,使粉料流態化并穩定地輸送流體

噴粉罐系統由噴粉管, 智能數顯控制儀, 負荷傳感器, 給粉變頻器,噴粉罐,及控制

蝶閥,球閥,氣動截止閥,放散閥,安全閥和壓力表等構成。

儲罐體積為1.5m3. 裝粉重量800-1000kg, 可根據用戶要求加裝料斗(不帶除塵),按國家壓力容器標準設計。

噴粉速度:5-30kg/min,噴粉重量,頻次可實現系統自動控制。

5. 公用介質

本系統對公用介質要求如下:

氧氣工作壓力1.0-1.5Mpa和流量為30Nm3和45Nm3/h(不含爐門氧槍),提供給氧氣流量控制站的氧壓為1.0Mpa以上,持續供氧。

如氧氣壓力不足,可考慮分步實施的方式,先按低壓力條件考慮。會對冶煉效果有一定影響。但低氧壓不低于0.80Mpa.

系統峰值氧流量不低于4500Nm3/h。

控制系統電源,50Hz,15A、220V、AC;24V DC

每個氧槍水流量為10t/h,水壓為0.3-0.4Mpa。爐門氧槍壓力大于0.6Mpa

每個氧槍銅質水冷塊的水流量為20-30t/h,水壓大于0.35Mpa。

爐壁模塊的噴碳粉量,大30 kg/min;粒度1-3 mm,H2O<1.0%,固定C>70%;

壓力范圍為0.4-0.65 Mpa的儀表用壓縮空氣或氮氣。流量500-700m3

噴碳載氣壓力:不低于0.4 Mpa

6.預期運行效果

預期的冶金效果如下:

指標 單位 現有水平 預期水平

冶煉周期 Min 80 60

冶煉電耗 (kwh/t) 480 380-410

供電時間 min 44 38-39

氧氣消耗 (Nm3/t) 40 55-60

電極消耗 (kg/t) 2.1 持平

7.經濟效益預算

按每爐鋼節約15分鐘,每噸鋼利潤水平100元,電價0.55元/kwh,氧氣價0.7元/m3

改后年產量=全年日歷時間×作業率/改后冶煉時間×單爐鋼產量

525600分鐘×80%/65分鐘×90噸=646892噸

噸鋼節約成本=原來噸鋼氧耗×氧氣單價+原來噸鋼電耗×電價單價-現在噸鋼氧耗×氧氣單價+現在噸鋼電耗×電價單價

40×0.7+480×0.55-55×0.7-410×0.55=28元

全年新增效益=(改后槍年產量-原來年產量) ×噸鋼利潤+改后年產量×每噸鋼節約成本

(646892-525600) ×100+646892×28=12129200+18112976=30242176元

武漢南銳工程深信,依托我們成熟的爐壁模塊化智能集束供氧系統技術,依托我們對電弧爐操作的豐富現場經驗,依托我們周到的技術支持和售后服務理念,必將有助于電爐操作指標達到國際的水平并獲得可觀的經濟效益,為鋼廠獲得競爭力創造好條件。

![]()

武漢南銳公司結合在大高爐噴煤技術上成功的經驗,開發出一套成熟的、經濟效益明顯的高爐噴煤技術;KR鐵水脫硫及單吹顆粒鎂脫硫系統在國內多家鋼廠成功使用;飛錘式連鑄板坯去毛刺機去毛刺效果優異,不銹鋼板坯上下端面同時去毛刺;生產的連鑄板坯電弧鋁絲噴號機工作穩定,字跡清晰,采用全過程自動控制,運行良好;板坯結晶器錐度儀和開口度檢測儀的穩定性、精度及功能超過國內同行水平,其產品得到國內板坯廠家的普遍認可;環保型自動噴碳系統可實現全過程自動控制、流量連續調節;智能型電爐集束氧槍及碳氧燃燒系統完全可以取代國外同類產品。

![]()

武漢南銳工程技術有限公司

電話:027-59715170 59715180

咨詢手機:13638680161 周經理

郵箱:whss@whsset.com

郵編:430074

網址1:http://www.whsset.com

網址2:http://www.rch.org.cn

地址:湖北省武漢東湖開發區東信路SBI街5棟401號